Рассмотрим существующие методы организации технологического процесса и на основание плюсов и минусов выберем наиболее подходящий нам. В настоящее время существует 2 метода организации технологического процесса: индивидуальный и агрегатный.

При индивидуальном методе неисправные узлы, агрегаты снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе агрегаты не обезличиваются и время простоя автомобиля в ремонте определяется длительностью ремонта наиболее трудоёмкого агрегата. При отсутствии обезлички повышается ответственность и заинтересованность водителей за сохранность автомобиля, увеличивается срок их службы снижаются затраты на ремонт агрегатов. Недостатки: автомобиль может продолжительное время простаивать в ремонте, поэтому его применяют когда простой автомобиля не оказывает влияние на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождённого поста, а также при отсутствии запасных частей и агрегатов.

Сущность агрегатного метода ремонта заключается в замене неисправных узлов, приборов, агрегатов исправными, новыми или заранее отремонтированного или взятого из оборотного фонда. Основным преимуществом данного метода является снижение времени простоя авто в ремонте которое определяется лишь временем необходимым для ремонта узлов и агрегатов. Недостатки: необходимо иметь большой фонд запасных частей по всему автомобилю в целом, при этом в автомобильном парке предприятия может находится разномарочный состав автомобилей что опять же увеличивает расходы на приобретение большого числа запасных частей. Снижение времени простоя в ремонте обуславливается повышением коэффициента технической готовности, а в следствии в увеличение производительности и снижение стоимости (себестоимости) перевозок.

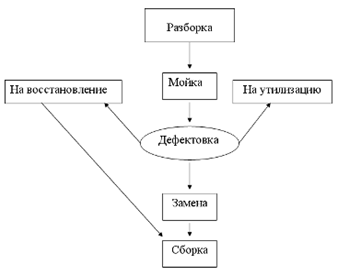

Проанализировав методы на мой взгляд наиболее рациональным и целесообразным будет применение индивидуального метода организации технологического процесса. При ремонте жидкостного насоса трудоёмкость составляет 47 чел-мин, что не займёт много времени и простои автомобиля незначительный. Организацию технологического процесса осуществляем по схеме рисунок 3.

Для того, чтобы технология ремонта была проведена в полном объеме перечня работ, необходим правильный подбор оборудования из каталогов оборудования[3]. Для ритмичной работы производственного корпуса нужно создать рабочие места с высоко квалифицированным обслуживающим персоналом, а также аппарата управления.

Схема организации технологического процесса Рисунок 3